แต่ในความจริงของโรงงานจำนวนมาก ยังพบปัญหาเดิมๆ เช่น ❗

✴️ หยิบชิ้นส่วนผิดตำแหน่ง

✴️ ประกอบผิดรุ่น / ผิดสเปก

✴️ สต๊อกคงค้างจำนวนมาก เพราะผลิตไม่ตรงออเดอร์จริง

✴️ ไม่สามารถวัดประสิทธิภาพจริงของคนงานได้

โซลูชันที่ตอบโจทย์ปัญหาเหล่านี้คือ ระบบ Pick to Light จาก AIOI ที่ช่วยให้การประกอบงานแม่นยำขึ้นอย่าง “วัดผลได้จริง”

🚗 ทำไมอุตสาหกรรมยานยนต์จึงต้องใช้ระบบ Pick to Light

ในงานประกอบรถยนต์และชิ้นส่วนยานยนต์ ผู้ปฏิบัติงานต้องหยิบชิ้นส่วนจำนวนมากต่อหนึ่งคัน การใช้เพียงเอกสาร, การจำตำแหน่ง หรือการอ่านหน้าจอร่วมกับการเดินไปรับชิ้นส่วน มักทำให้เกิดปัญหา เช่น

1. ความผิดพลาดในการหยิบชิ้นส่วน (Picking Error)

- หยิบผิดแบบ (Model Mix-up)

- หยิบผิดจำนวน

- หยิบคนละตำแหน่ง เนื่องจากชิ้นส่วนหน้าตาคล้ายกัน

2. ต้นทุนสต๊อกสูงเกินจำเป็น เพราะต้องผลิตเพื่อกันความผิดพลาด ทำให้สต๊อกส่วนประกอบจำนวนมาก และไม่ตรงกับออเดอร์จริงของ OEM

3. ควบคุมประสิทธิภาพไม่ได้ ไม่มีระบบบันทึกว่าใครหยิบชิ้นส่วนไหน ใช้เวลานานเท่าไร จึงไม่สามารถบริหารประสิทธิภาพและการอบรมพนักงานได้

⚙️ 📌 ทีมวิศวกรของ Planet T S ได้ออกแบบและติดตั้งโซลูชัน Pick to Light

ระบบสั่งงานตามสัญญาณจากผู้ผลิตรถยนต์ โดยทำงานแบบ End-to-End Solution โดยมีขั้นตอนทำงานดังนี้

1. รับสัญญาณการสั่งงานจากโรงงานผู้ผลิตรถยนต์แบบ Real-time ระบบรับข้อมูลออเดอร์โดยตรงจาก OEM เช่น

- รุ่นรถ (Model)

- รุ่นย่อย (Variant)

- ลำดับการประกอบที่ต้องหยิบ

- จำนวนชิ้นส่วน

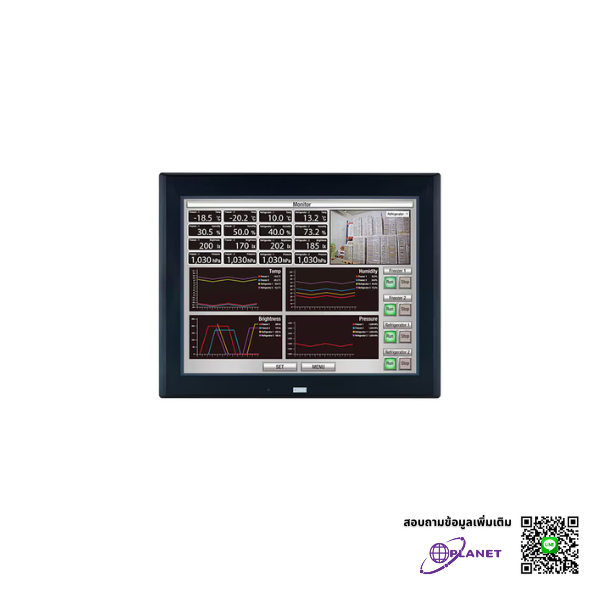

- ระบบจะแสดงงานที่ต้องประกอบ ทันที บนหน้าจอมอนิเตอร์ของสถานีงาน

2. แสดง Sequencing บนหน้าจอมอนิเตอร์ หน้าจอแสดงผลช่วยบอกว่าต้องประกอบอะไร , ลำดับที่ 1 → 2 → 3 คือชิ้นส่วนอะไร , ชิ้นส่วนถูกต้องหรือไม่ เหมาะสำหรับงานที่มีหลาย SKU และต้องประกอบหลากหลายรุ่นตลอดทั้งวัน

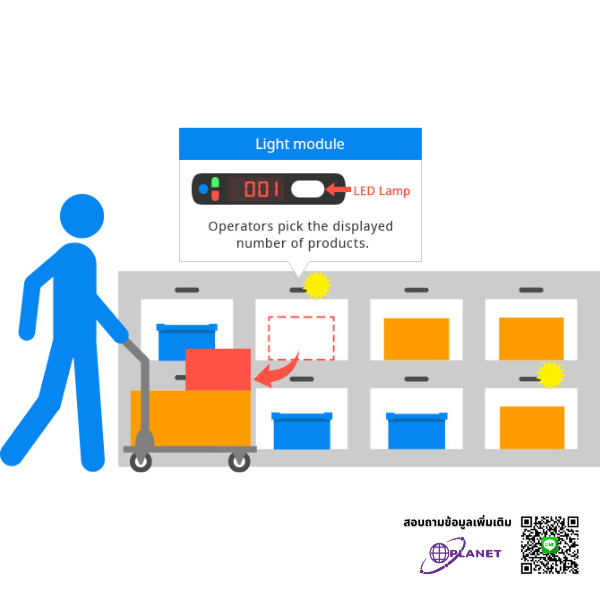

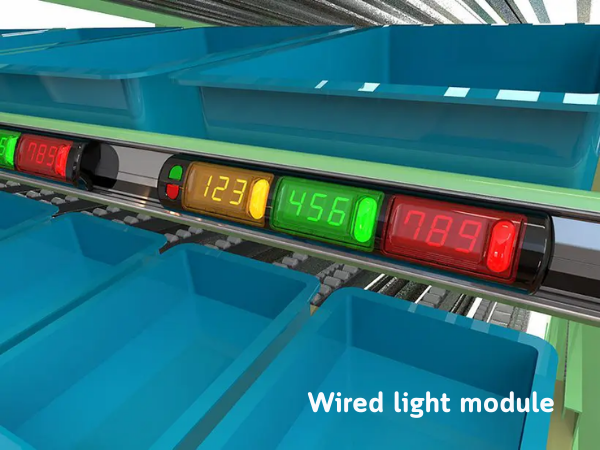

3. ใช้ระบบ Pick to Light เป็นตัวชี้นำการหยิบชิ้นส่วน โดยใช้อุปกรณ์ AIOI ดังนี้

- Light module MWU2040PFP จำนวน 60 Units

- Controller TW2271 จำนวน 4 Units

- Signal Light Interface จำนวน 4 Units

💡 เมื่อต้องการหยิบชิ้นส่วน ระบบจะส่องไฟเฉพาะตำแหน่งที่ถูกต้อง พนักงานเพียง 1️⃣เดินไปตามไฟที่แสดง 2️⃣หยิบตามจำนวน 3️⃣กดปุ่มยืนยัน ช่วยลด Picking Error ได้มากกว่า 90% (จากประสบการณ์โรงงานยานยนต์หลายแห่ง)

‼️ ทำไม AIOI Pick to Light ถึงตอบโจทย์อุตสาหกรรมยานยนต์

✔ ลดปัญหาประกอบผิด (Assembly Mistake) ระบบไฟบอกตำแหน่งถูกต้อง ไม่ต้องจำ ไม่ต้องเดา ทำให้คุณภาพงานดีขึ้นทันที

✔ เพิ่มประสิทธิภาพการผลิต (Productivity Boost) หยิบเร็วขึ้น ไม่ต้องค้นหา ลดเวลาการเดินในสถานี

✔ เหมาะกับการผลิตแบบ JIT และ JIS เพราะระบบรับออเดอร์ “โดยตรงจากผู้ผลิตรถยนต์”

✔ รองรับหลายรุ่น หลายสเปกแบบ Dynamic เปลี่ยนรุ่นรถ → ไฟจะเปลี่ยนตำแหน่งที่ต้องหยิบทันที

✔ ลดเวลาอบรมพนักงานใหม่ แค่ทำตามไฟ → ทำงานได้ทันที

_1764820011.png)

💰 ผลตอบแทนการลงทุน (ROI) ของระบบ Pick to Light

จากประสบการณ์ติดตั้งในโรงงานอุตสาหกรรมยานยนต์ ROI เห็นผลชัดเจนภายใน 6–12 เดือน ทั้งด้านต้นทุนและคุณภาพ โดยคำนวณจาก

1) ลดความผิดพลาดในการหยิบชิ้นส่วน

- ลดงาน Rework

- ลด Scrap

- ลดปัญหาคืนสินค้า (Warranty Claim)

➡ มูลค่าความเสียหายลดลง 50–80%

2) ลดการสต๊อก (Inventory Reduction) เพราะผลิตตามออเดอร์จาก OEM จริง ➡ ลดสต๊อก 20–40%

3) เพิ่ม Output ต่อคน ประสิทธิภาพสูงขึ้น 15–30% → ลด Overtime ได้อย่างชัดเจน

4) เพิ่มความสามารถในการควบคุมสายการผลิต

- ระบบบันทึกข้อมูล

- ตรวจสอบย้อนหลังได้

- ใช้ข้อมูลวิเคราะห์เพื่อปรับปรุงกระบวนการ

➡ ตรงตามแนวคิด Lean + Industry 4.0

🏆 ทำไมโรงงานยานยนต์จำนวนมากเลือก AIOI จาก Planet T and S

1. อุปกรณ์ญี่ปุ่นคุณภาพสูง มาตรฐานโรงงาน Automotive ทนทาน, แม่นยำ, ใช้งานยาวหลายปี

2. ทีมวิศวกรไทยเชี่ยวชาญการ Integrate กับระบบผลิตรถยนต์ รองรับ JIT / JIS / ANDON / MES / PLC / Barcode / RFID และเชื่อมต่อได้ครบโครงสร้างโรงงานยานยนต์

3. ออกแบบ Solution ตามกระบวนการจริงของลูกค้า ไม่ใช่แค่ขายอุปกรณ์ แต่เป็นระบบสำเร็จรูปพร้อมใช้งาน

🥇 Pick to Light คือหัวใจของสายการผลิตยุคใหม่ในอุตสาหกรรมยานยนต์ 🥇

ด้วยจำนวนรุ่นรถที่เพิ่มขึ้น ความซับซ้อนของชิ้นส่วนที่มากขึ้น และความต้องการคุณภาพระดับศูนย์ข้อผิดพลาด (Zero Defect) โรงงานยานยนต์จึงต้องการระบบที่ “แม่นยำ, เร็ว, ตรวจสอบได้” AIOI Pick to Light จาก Planet T and S จึงเป็นโซลูชันที่ตอบโจทย์ เพราะช่วยให้ ✅หยิบถูก 100% ✅ประกอบตามลำดับที่กำหนด ✅รองรับการผลิตตามสัญญาณจากผู้ผลิตรถยนต์ ✅ลดสต๊อก ✅เพิ่ม Productivity ✅ควบคุมคุณภาพได้แบบ Real-time

📞 : 02-720-3288

💬 LINE : @PLANETTANDS

📧 : info@planet.co.th

📘 : facebook.com/planettands

📸 : instagram.com/planettands

🎬 : tiktok.com/@planettands